Ab dem 1.10.1959 habe ich als Junggeselle

in den Docks in der Schiffsmaschinenreparatur gearbeitet. Im Winter auch als Heizer in Dock 3, -4, und -5. Das kleine Dock 6 hatte keinen Kessel. Es wurde immer als U-Boot- Dock bezeichnet. Ich habe es nie betreten. Ich hatte als Lehrling bereits in den Docks gearbeitet und kannte mich daher dort gut aus. Mal habe ich bei dem Meister Becker aber die meiste Zeit unter Meister Albert Thal gearbeitet. So eine richtige Trennung zwischen den beiden gab es da eigentlich nicht. Auch nicht im Privaten Bereich. Er, Meister Thal wohnte im Jeverländer Weg und ich in der Parallelstraße im Wittmunder Weg. Und so kam es, dass ich auch seinen Sohn kennen lernte. Von dem habe ich erfahren, dass sein Vater sehr sportlich war und beinahe zu den Olympischen Spielen geschickt worden wäre. Ich meine, das war 1936.

Als junger Geselle hatte ich noch keinen selbstgemachten abschließbaren Blechwerkzeugkoffer, den man mit den nötigsten Werkzeugen versehen, mit an Bord nehmen konnte. Ich musste mit einem Zampel fürs erste vorlieb nehmen. Zu Feierabend habe ich ihn immer irgendwo versteckt, weil er mir zu schwer und es zu umständlich war, ihn immer mit von Bord zu schleppen und in meiner großen Kiste einzuschließen. Nach kurzer Zeit merkte ich aber, dass mein Zampel immer leichter wurde. Da habe ich im Stillen ganz leise zu mir in Gedanken gesagt,

so kann es nicht weiter gehen und habe so viel Werkzeug „gefunden“, dass ich noch heute, hier zu Hause, damit arbeiten kann. Das abgebildete Messer hatte ich auf der DW irgendwann mal „übrig“. Ja sollte ich es denn wegwerfen?!

Es wurde als Allzweckmesser verwendet. Wir nannten es Packungsmesser, weil wir damit auch die Packungen, also die Dichtungen für die Rohrleitungsflansche nachgearbeitet haben und dient mir heute zum Zerschneiden von Pappkartons, damit ich sie besser in unserer blauen Tonne entsorgen kann. Dabei ist mir ein kleines Missgeschick passiert. Es kam irgendwann einmal zwischen das Anmachholz und sieht nun so aus. Damit ist es nun auch in Rente gegangen und liegt in einer Schublade bei den anderen Messern,die ich im Laufe meiner Zeit zusammengetragen habe.

Alle Teile und noch einige hier nicht abgebildete Gabelschlüssel sind über 60 Jahre alt. Wenn man genau hinsieht, erkennt man das typische „DW“-Zeichen auf dem Werkzeugen. Auf der dünnen Reißnadel, sowie auf allen (!) Werkzeugen der DW, ist so ein Zeichen eingeschlagen. Eine sehr aufwendigen Arbeit, wenn man bedenkt, dass es davon tausende gab.

Während meiner Ausbildung war ich auch im Büro. Dort fiel mir zufällig ein Werksinternes Normblatt in die Hände, auf dem vorgeschrieben war, in welchen Proportionen wie Länge, Breite, Höhe sowie wie Strichstärke und Radien für das DW-Zeichen, vorgegeben war! Gab es da etwa auch schon gelangweilte Beamte, und das bei uns auf der Werft?!?

Es war im Jahre Anno 1960 oder so in etwa, da begab es sich, dass ich auf der Werft auf einem englischem Schiff werkelte. Natürlich an der Maschine. Dort sah ich sie auf einer Bank liegen und ich konnte nicht widerstehen! Ich bin sicher, sie hatte mich auch angelächelt. Seitdem sind wir ein untrennbares Paar und das seit mindestens 65 Jahren. Solange hat sie in meinen verschiedenen Werkzeugkisten klaglos gelegen. Zuletzt an der Ostsee. Gelegen hat sie auch dort nur, weil sie nicht ganz ungefährlich ist und ich vergleichbaren Ersatz aus den Restbeständen der DDR gefunden habe, die nicht ganz so bissig sind. Sie, die unten abgebildete, wird schon so manchen `gebissen` haben, der sie nicht durchschaut hat. Wie man deutlich sehen kann, hat sie sehr lange Beine, natürlich meine ich die Griffe damit, mit denen man eine gute Hebelwirkung hat, um auch festere Sachen schneiden zu können. Wenn man nun etwas sehr festes durchschneiden möchte, dann muss man auch den Körper und die Arme richtig einsetzen. Das heißt, dicht am Körper halten und kräftig drücken. Das ist der Augenblick, auf den sie mit Geduld wartet! Sie setzt dabei ihre beiden Anschläge am ende ihrer Schenkel ein und kneift ohne Vorwarnung mit dem Restschwung genau so kräftig zu wie man in dem Moment drückt. Dabei zielt sie entweder auf die Oberschenkel oder auf dem Bauchraum. Egal wo, ihre Erfolge sind so erfolgreich, dass man die Bauart ihrer Nachfolgerinnen geändert hat. Als ich sie nun nach 65 Jahren an der Ostsee einmal brauchte, habe ich mich natürlich an ihre Eigenart erinnert und sie entsprechend benutzt. Wir haben uns auf Anhieb nach der langen Zeit immer noch gut verstanden.

Die Pamir gab es zu diesem Zeitpunkt schon nicht mehr, aber das Schwesterschiff Passat gab es noch und die hätte ich beinahe noch gestreichelt. Zu dem Zeitpunkt lag sie im Hamburger Hafen, gar nicht weit von der DW entfernt. Es kann sein, dass das im Holzhafen war. Ich kann es nicht mehr genau sagen. Da wir bei uns in der Reparatur eine kleine saure Gurkenzeit hatten, kam es uns Gelegen, bei einigen Aufliegern alles Winterfest zu machen, also alles entwässern, damit der Frost keinen Schaden anrichten kann. Bis auf einen Wachmann, der auf die Schiffe aufpassen sollte, waren wir somit die einzigen an Bord. Und werkzeugmäßig lag das Paradies offen vor uns. Wir waren aber gar nicht so viele Leute und doch ist es dem Reederei-Aufsichtsmann, der hin und wieder auch an Bord kam, irgendwann aufgefallen, dass das Beste fehlte und davon sehr viel. Als wir schon lange fertig waren, kam er zu unserem Chef, Carsten Markward, und hat sich beklagt. Sie wurden sich einig, dass jeder von uns wenigstes ein Stück zurück geben sollten. Das haben wir gerne gemacht. Wir waren rehabilitiert und hatten immer noch genug übrig. Während der Arbeitspausen haben wir dort Ausflüge mit dem Rettungsboot von einem der Auflieger gemacht. Da die Passat ja „in greifbarer Nähe“ lag, sind wir natürlich auch dahin gerudert. Wir haben sie uns auch von ganz Nahe angesehen. Sie war noch gut in Farbe. Wir sind auf meinen Wunsch so nahe heran gerudert, dass nur eine Handbreite zum Streicheln gefehlt hat. Schade.

An den Betriebsversammlungen habe ich nur ganz selten teilgenommen. Dem Gebrabbel zuzuhören, gab mir nichts und zeitlich ging es in unserem Reparaturbetrieb auch nicht immer. Wir hatten eigentlich immer Zeitdruck. Als ich mir aber dann doch einmal die Zeit genommen habe, war ich doch sehr erstaunt, was der Betriebsratsvorsitzende so alles von sich gegeben hat. Wegen der Versammlung wurde extra eine Schiffsbauhalle hergerichtet und zu mindestens für unsere "Regierung" bestuhlt. Vor der Werftleitung stand ein Pult von dem der Betriebsratsvorsitzende zu seinem "Volk" sprach. Von meinem Standort konnte ich beide gut sehen. Ich war erstaunt, was er alles so zu sagen gewagt hat. Es war nur Kritik, die eigentlich nur gegen die Werftleitung und besonders überwiegend gegen Dr. W. Scholz, dem Mitgründer der DW, gerichtet war. Es war einfach nur respektlos! Ich war erstaunt und fast erschüttert, was er alles so vorbrachte! Ich glaubte mehrfach mich verhört zu haben und bin und war überzeugt, dass es mir nicht alleine so ging. Was ich genau gesehen habe war, dass die gesamte Werkleitung mit versteinertem Blick da saß. Mein einziger Gedanke war, das können die sich doch nicht gefallen lassen! Das waren ja schon persönliche Beleidigungen und schon lange keine positiven Verbesserungsvorschläge weder für die Werft noch für die Belegschaft! Und es kam, wie ich es ahnte. Als ich unmittelbar nach der Versammlung zufällig sah, wie der Betriebsratsvorsitzende mit Begleitung kurz nach Beendigung der Versammlung beinahe im Stechschritt lange vor Feierabend in Richtung Werkstor ging. War es nun sein engster Mitarbeiterstab oder eine Begleitung, die ihn auf schnellstem und direktem Weg von der Werft bringen sollte. Da ich ihn, den Betriebsratsvorsitzenden, nie wieder gesehen noch von ihm etwas gehört habe, nehme ich an, dass es keine Übereinstimmung mehr mit der Direktion gegeben hat und er fristlos innerhalb von etwa 1 bis 2 Stunden nach Beendigung der Versammlung das Werftgelände verlassen musste!

Ein Kollege der mit mir zusammen eine Lehre auf der DW begann, wohnte im Kehrwieder, die später in Brack umbenannt wurde, einige Häuser weiter als mein Urgroßvater Külper. Wir hatten uns angefreundet. Da er aber als Elektriker drei Jahre und ich als Schiffsmaschinenschlosser dreieinhalb Jahre Lehrling war, haben wir uns aus den Augen verloren, bis ich ihn zufällig auf einem Schiff wieder sah, das bei uns zur Reparatur neben den Docks lag. Ich hatte in zufällig gesehen, als er übers Deck ging und war richtig etwas neidisch auf seine Uniform, während ich in meinem fettigem Einteiler steckte. Mit staunen habe ich erfahren, dass er sehr bald nach Beendigung seiner Lehre als Schiffselektriker zur See gegangen ist. Dort zählte er zu den Offizieren, denen von den Stuarts sogar die Betten gemacht wurden. Dabei erzählte er mir auch, dass er an manchen Tagen mit einem ganzen Eimer voller Glühbirnen durchs ganze Schiff bis hinauf in die Masten unterwegs war. Gerade bei den Positionslampen war es ja unbedingt notwendig, dass sie nicht ausfielen. Aber das tollste war, dass dies in der relativ kurzen Zeit bereits sein zweites Schiff war. Auf meine erstaunte Frage antwortete er, das sie auf einer Reise auf der Ostsee nachts Sturm bekamen und das Schiff dadurch derart ins schlingern geriet wobei die Ladung durch die Bordwand ging. Sie hatten dicke und schwere Eisenplatten geladen, die sich selbstständig gemacht hatten. Das Schiff ging dadurch schnell unter. Zum Glück war der Alarm und das in die Boote gehen etwas schneller! Er sagte dabei noch, dass das Schaukeln im Rettungsboot um einiges schlimmer, außerdem kälter und wesentlich ungemütlicher als im warmem Bett an Bord war. Leider haben wir uns nach diesem Smalltalk auf der Werft wieder aus den Augen verloren. Er zur See und ich mit Wohnsitz in der Heide. Wie lange er noch zur See gefahren ist, kann ich nicht sagen. Wir haben keinen Schriftverkehr gehabt. Schade, er war ein guter Freund gewesen!

Es war in meinem ersten oder zweiten Jahr als Geselle, als die Umstellung der Schiffsdiesel von Heizöl auf Schweröl bei uns begann. Wenn die Temperatur vom diesem Schweröl stimmte, brachte es kaum Leistungsverluste, war aber wesentlich preisgünstiger, aber Umweltschädlicher,weil es bis dahin fast als Abfall galt. Das war aber der Beginn einer größeren weltweiten Umweltverschmutzung, die bis heute anhält und über die man sich jetzt erst anfängt, Gedanken zu machen! Eigentlich aber auch nur für die Hafenbereiche. Bei ungünstigen Winden kann diese von den im Hafen liegenden Schiffen sogar bis zu uns nach Buchholz gelangen. So stand es einmal in einer Zeitung zu lesen. Und das war keine Bebilderte Zeitung!

An einen Tag kann ich mich noch sehr gut erinnern. Es war an einem kalten Montagmorgen. Wir sollten eine Ankerwinsch reparieren. Es war ein Scheißwetter. Nirgends strahlt der Himmel so schön grau wie in Hamburg. Ein starker Wind trieb den Regen waagerecht vor sich her. An einer Ankerwinsch in 30 Metern Höhe über der Elbe, gibt es keinen Schutz vor dem Wetter. Wir waren bereits nach einer viertel Stunde durchgeweicht und froren. Dabei wussten wir, dass wir nicht nur 10 Stunden noch vor uns hatten. Wir hatten auch noch 7 Tage a´` 10 Stunden in der Woche vor uns! Ob das heute noch ein Junge mit 18/19 Jahren mit machen würde? Unsere Staatsgästen und Wirtschaftsimmigranten sowie die Hartz4-Leute in dritter Generation bestimmt nicht.

Wissenschaftler haben ermittelt, dass kleine Menschen bei Regen später nass werden, wenn er von oben kommt!

Bei einem Schiff, das in Dock 4 lag, sollten wir, ein Kollege und ich, auch die Ankerwinsch überholen. Dazu mussten wir den Anker abfangen, um die Bremse lösen um sie überholen zu können. Das haben wir mit einem Stropp gemacht, der, was wir nicht beachtet haben, aus Sicherheitsgründen nur für eine Belastung von 3/4 (dreiviertel) to zugelassen war. Er hat gehalten! Das war unser Glück, denn wenn der Stropp gebrochen wäre, hätten wir keine Zeit gehabt, die Bremse wieder festzuziehen, ehe der Anker runter gerauscht wäre. Das Dock hätte schwere Schäden davontragen können. Außerdem wäre es gar nicht gegangen, weil wir ja gerade diese Bremse reparieren sollten. Es gab da noch eine Sicherung, einen schweren Riegel, der auf seiner einen Seite gelagert war und mit dem freien Ende über die Kette geklappt wird. Der schwere Riegel soll auf das waagerechte Kettenglied aufliegen und das nachfolgende senkrecht stehende Kettenglied aufhalten. Ob das geklappt hätte? Ich glaube, der Riegel ist wirklich eher als zusätzliche Sicherung zu betrachten.

Kolben gezogen haben wir natürlich auch. Es war für uns nichts ungewöhnliches, bis auf einmal, da haben wir Glück gehabt. Ich hatte auch auf der „gleichen Etage“ oben zu tun, als neben mir mit einem Pressluft angetriebener Kettenhebezug der Kolben herausgezogen war und er hingelegt werden sollte . Dazu musste er mit der Oberschale des Kreuzkopflagers, die sich am unteren Endes der Kolbenstange befindet, leicht aufgesetzt werden und dann durch eine seitliche Versetzung des Kettenzuges in die Richtung gebracht werden, wie er dann liegen sollte. Dabei fierte der Zug durch einen Fehler noch, als der Kolben schon stand und an zu kippen anfing. Das war ganz kurz bevor der Stropp aus dem Kranhaken aushakte. Dann wäre der Kolben unkontrolliert umgekippt und hätte ..... auch irgendjemand treffen können. Ich war so beschäftigt, dass ich es nicht mitbekommen habe. Erst hinterher habe ich es von einem aus der Reinigungsgang erfahren, der auch unmittelbar daneben stand. Mit so einem druckluftbetriebenen bordeigenem Kran, hatten wir schon einmal ein Problem. Er schaffte es nicht, das Gewicht irgend eines Teiles anzuheben. Daraufhin wurde experimentiert. Es wurden dünne Schläuche und Anschlussfittinge gegen dickere getauscht und oder anders herum. Ich kann es nicht mehr sagen. Und plötzlich ging es, obwohl der Pressluftdruck sich nicht verändert hatte. Sind wir damals dabei schon etwa auf das Bernoulli-Geheimnis gestoßen? Ich selbst habe seine, Bernoullis-Erkenntnisse, erst viel viel später kennen gelernt.

Das ist zwar kein Kolben, sondern eine Buchse und aufgenommen ist es auch nicht bei uns. Aber so waren die Verhältnisse bei uns auch auf den Schiffen. Nur nicht immer so vorbildlich sauber wie hier abgebildet.

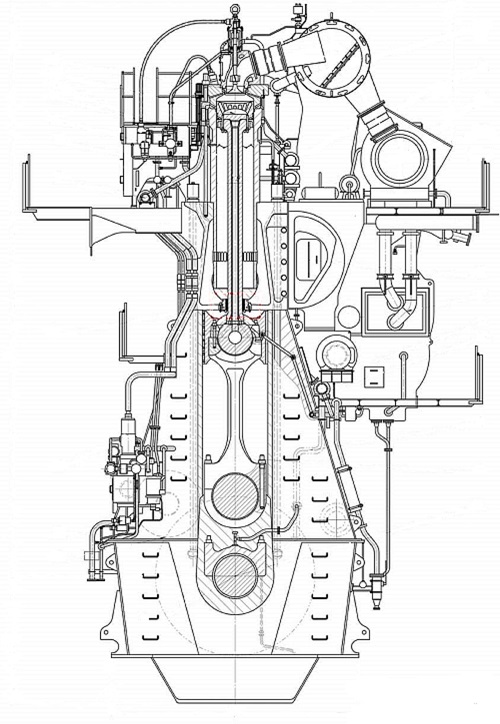

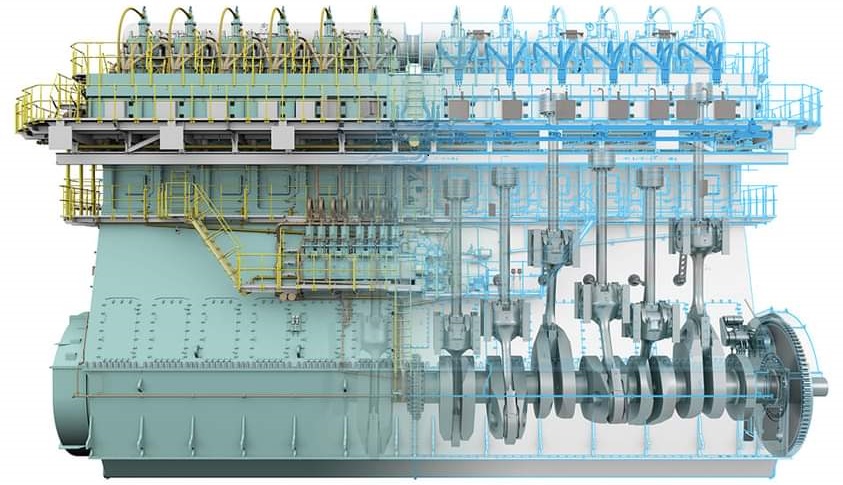

Unten ist eine Schnittzeichnung durch einen Zweitakt-Kreuzkopf-Diesel mit Auslassschlitzen unten rundherum und Einlassventil oben in der Mitte. Der Kolben ist genau auf dem oberen Totpunkt. Seine Kolbenstange geht senkrecht bis zum Kreuzkopf, der dafür sorgt, dass der Kolben immer genau senkrecht geführt wird. Unter dem Kreuzkopf ist das Kurbellager mit Kurbelstange, die bis zur Welle geht. Sie und das Kurbelwellenlager sind eine Einheit. Zwischen den Kurbelwellenlagern ist eine Wangenatmung von 0,3 mm noch zulässig. Beim Doxford sind es 3mm, weil der Zwischenraum deutlich größer ist. Der Doxford hat ja bekanntlich noch einen Gegenkolben im Zylinder, der seine Kraft über eine Traverse auf die Kurbelwelle überträgt. Also in der Reihenfolge: Grundlager – Kurbellager Traverse – Kurbellager Pleuelstange – Kurbellager Traverse – Grundlager usw.. Bei dem hier abgebildeten Motor ist es Grundlager – Kurbellager Pleuelstange – Grundlager.

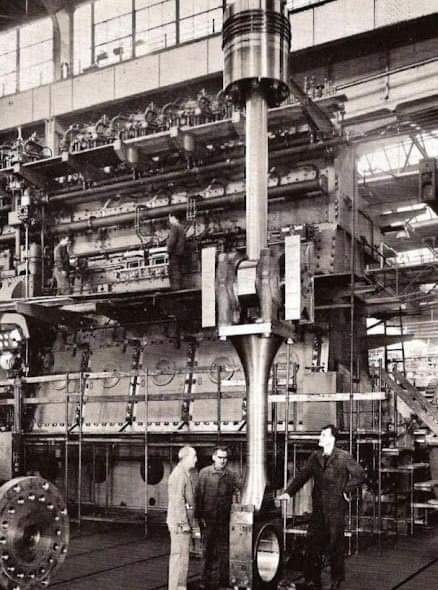

Bei dem rechten Bild ist oben der Kolben mit Kolbenstange, Kurbellager mit den Gleitschienen die dem Kolben die Führung geben und unten bei den Monteuren ist das Kurbellager.

Eine Kurbelwelle.

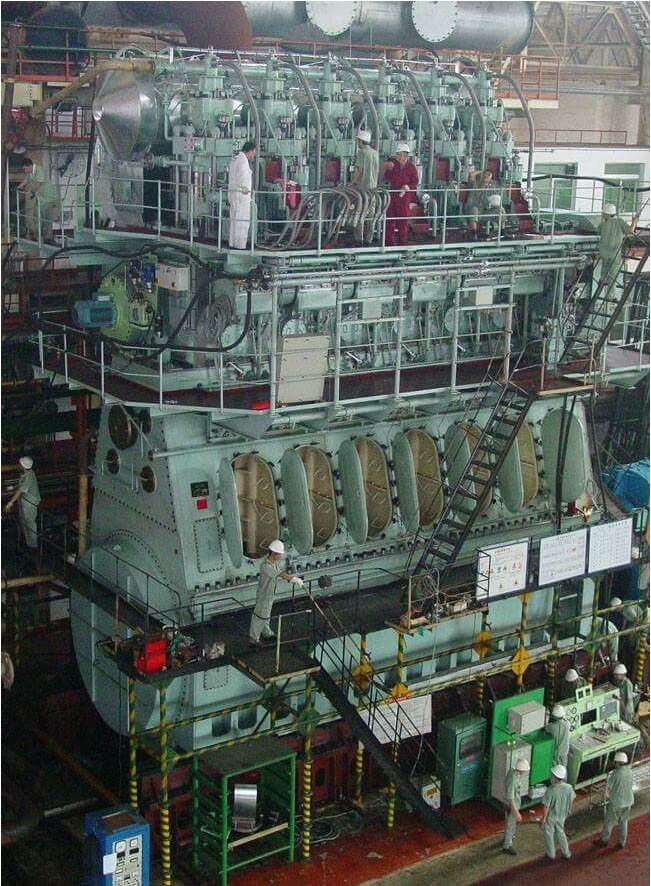

Und so sieht ein 6-Zylinder-Motor von der Seite bei der Vormontage aus, bevor er „an Bord geht“.

Der Mann, der da nach unten zeigt, steht auf Höhe der Flurplatten. Alles darunter ist an Bord die Bilge und Doppelboden.

Ein 12-Zylinder Motor für etwas größere Schiffe. Die Flurplatten sind etwas oberhalb der Grundlager von der Kurbelwelle, also da, wo die Doppelreihe der Schrauben, links, zu sehen ist.

Bei einem anderen Schiff sollte die Bilge von einem Laderaum entwässert werde. Dazu hatte der Vormann unserer Schiffbauer diese Bilge von außen angebohrt und wir sollten aufpassen, dass dieses kleine Loch sich nicht zusetzt, was dauernd der Fall war. Das eine Loch war uns nicht genug. Kurzerhand haben wir gleich daneben ein weiteres gebohrt. Was wir nicht wussten, war, dass der Schiffbauern für sein Loch entsprechende Dübel hatte. Wir hatten weder den genauen Lochdurchmesser noch dazu passende Dübel, die mit dem Rumpf verschweißt werden mussten. Am nächsten Tag haben wir dann auch noch erfahren, dass wir den Frischwassertank angebohrt hatten. Gemerkt hat das der Chef, der nach unserem Feierabend seinen Rundgang gemacht hatte. Am nächsten Tag wurden wir von unserem Vormann in aller Ruhe belehrt, wie wir es hätten besser machen sollen.

Im zweiten Berufsjahr war ich im Sommer unter Anderem auch in der Bordmontage Neubau ausgeliehen. Dort musste ich mit einer großen und recht schweren Pressluftbohrmaschine Konus 2 mehrere große Löcher auf einem Neubau „Cap San Diego“, heute Museumsschiff im HH Hafen, bohren. Für den Antrieb brauchte ich auch noch zwei ¾Zoll Pressluftschläuche und einen Doppelnippel als Verbindung der Schläuche. Dann kam die Mittagspause und ich versteckte alles unter einem Müllberg in einer Ecke auf dem Schiff. Nach der Mittagspause war alles weg! Mir blieb nichts anderes übrig als zum Meister zu gehen und ihn um einen Verlustzettel zu bitten. Er nahm einen Bleistift und Zettel zur Hand, wobei ich erst mal mit dem Doppelnippel klein anfing. Bei den beiden Schläuchen knurrte er bereits bedenklich und bei der Bohrmaschine brach der Bleistift ab und die Halsschlagadern schwollen an. Aber bevor er platzte oder losbrüllte, holte er erst einige male tief Luft, sagte dann aber doch nichts (!) sondern griff zum Telefon und rief in der Werkzeugausgabe an. Dort war alles. Es blieb bei einer eindringlichen, vernünftig vorgetragenen Belehrung. Irgendein Arsch hatte mich beim Verstecken der Sachen beobachtet. Entweder wollte er mir eins auswischen oder sich bei den anderen Kollegen und Vorgesetzten hervortun und hat sich die Mühe gemacht, das schwere Zeug von Bord in die Werkzeugausgabe zu schleppen!

Cap San Diego und Cap San Lorenzo wurden auf der DW gebaut. Cap San Diego ist das letzte erhaltene von 6 baugleichen Schiffen. Unten Zylinderköpfe, Abgasturbolader und Schraubenwelle mit der Simplex Wellenabdichtung ganz am Ende des Schiffes.

Die Beulen waren beim Stapellauf noch nicht dabei. So etwas wäre von der DW nicht abgeliefert worden!

Bei einer anderen Gelegenheit musste ein Neubaugeselle mit mir einige 18 mm Löcher für Fundamentbolzen irgendwelcher Hilfsaggregate bohren. Er warnte mich noch, richtig fest anzufassen aber ich rutschte ab, der Bohrer hakte und mein Geselle machte das Karussell, bis der Bohrer abbrach. Zum Glück hatte er sich nicht verletzt. Geschimpft hat er aber wie ein Kesselflicker. Danach war ich wieder in der Reparatur.

Eigentlich kam ich mit meinen Arbeitskollegen immer gut zurecht. Aber einer muss mich mal geärgert haben und als sich die Gelegenheit bot, habe ich einmal kräftig zu getreten und bin ganz schnell weggelaufen. Die Gelegenheit hat sich ergeben, als derjenige mit den Füßen und mit dem Oberkörper in einer geöffneten Luke auf Höhe der Kurbelwelle einer Hauptmaschine saß. Es ragte nur sein Hintern heraus. Er muss irgendetwas in Höhe der Kurbellager gemacht haben und konnte sich in dieser unbequemen Haltung kaum bewegen und mich schon gar nicht verfolgen. Noch während ich das Weite suchte, habe ich an seinem Aufschrei erkannt, dass er nicht der Richtige war. Danach habe ich meine Rachegelüste spontan aufgegeben.

Ungefähr eine Woche vor Karfreitag 1960, haben wir auf dem Frachter DS „Keitum“ an der Maschine gearbeitet. Es war eine Doppel wirkende Dreizylinder Dampfmaschine und ich habe die Dichtungsringe die die Kolbenstange nach unten abdichtete, ausbauen sollen. Die Dichtungsringe bestanden aus Graphit und saßen so fest, dass ich sie über Kopf mit Hammer und Meißel Stück für Stück heraus meißeln musste. Dabei viel mir ein Stück in den geöffneten Mund direkt auf einen Schneidezahn. Die Spitze brach ab. Ich habe es sofort dem Meister Albert Thal gemeldet. Zuerst wollte er es nicht glauben, bis ich meinen Mund aufmachte. Von da an ging es vom Zahnarzt Bernhard Schanz zum Vertrauensarzt und nach Karfreitag zurück zum Zahnarzt. Aber am Donnerstag, dem Tag vor Karfreitag, haben wir bis 16°° Uhr gearbeitet und sind um 19°° Uhr wieder zur Arbeit erschienen um mit unserem VW Bulli in den Hafen gebracht zu werden. Dort sollten wir auf einem amerikanischen Frachter Elektromotoren auf die dazugehörenden Pumpen montieren. Die Motoren waren zur Kontrolle, weil der Pumpenraum auf irgend eine Art voll Wasser gelaufen war. Die Pumpen waren höher als ich, so dass ich nicht sehen konnte, ob die Schraubenlöcher überein stimmten. Deshalb steckte ich meine linke Zeigefingerspitze in das Schraubenloch um es zu ertasten. In dem Moment zieht einer am Flaschenzug, der Motor verdreht sich und meine Fingerspitze war bis auf einen kleinen Hautlappen, ab. Unser Fahrer hat mich sofort ins Hafenkrankenhaus gefahren. Aber vorher musste ich mit der kaputten linken Hand noch von ganz unten nach ganz oben eine senkrechte eiserne Leiter hochklettern. Dort im Krankenhaus musste ich auf einen Gastwirt warten, der gerade mit einer Kopfverletzung in Behandlung war. Er sah ganz schön demoliert aus und der Arzt sagte mir, während er mich behandelte, der ist über eine Teppichkante gestolpert. Während der Fahrt ins Krankenhaus habe ich die „abbe“ Spitze so gut es ging ausgerichtet und gegen meinen Daumen gedrückt. Die Fingerspitze ist so empfindlich geblieben, dass ich diese Fingerhaltung beibehalten habe, besonders bei Kälte. Aber vorher musste ich zur Nachsorge einige mal zum Vertrauensarzt am Baumwall. Beim ersten Mal ging es noch gut. Aber nach zwei Wochen sollte der Gips runter. Der wollte nicht, weil er sich ganz besonders innig mit dem Nagelbett „angefreundet“ hatte. Die Vertrauensärztin muss ihre Ausbildung in einer Roßschlachterei erhalten haben! Als sie merkte, dass es nicht leicht werden würde, hat sie keine Möglichkeit einer örtlichen Betäubung in Betracht gezogen! Im Gegenteil, sie hat sich zwei Gehilfen genommen, die mich festhielten und dann ging es mit Gewalt. Es tat wirklich Weh! Ich wurde blass und mir wurde schummerig vor Augen. Darauf sagte die Ärztin „Machen Sie bloß keine Sachen“ und stellte mich ans offene Fenster. Nicht mal einen Stuhl hat sie mir zugestanden. Die U-Bahn, die in gleicher Höhe auf der anderen Straßenseite am Baumwall vorbei fuhr, konnte ich nur Schemenhaft erkennen, so schummerig war mir vor Schmerzen!

Hinter den Fenstern hinter der U-bahn war der Tatort der Ärztin.

Dann wurde der Finger neu verbunden, mit einer gehörigen Portion irgendeines Gels dazwischen. In der Woche darauf ging der Verband sehr gut ab und ich glaubte, neuer Verband und gut iss, bis diesmal ein Arzt sagte, setzen sie sich noch mal dort hin. Er nahm ein Wattebausch, schnappte sich meinen Finger, bog die gerade anwachsende Spitze so weit herunter, bis sie in der richtigen Positur stand und fixierte die Fingerspitze neu. Das alles ging so schnell, das der Schmerz erst kam, als es vorbei war. Aber das war noch nicht alles. Beim Heilungsprozess gab es Phasen, wo sich, wie ich glaubte, die Muskeln im Bereich der Verletzung unkontrolliert bis fast zum Zerreißen zusammenzogen. Auch das tat höllisch weh und ich habe manches mal gedacht, es wäre vielleicht besser gewesen, wenn die Spitze ganz ab gewesen wäre. Insgesamt war ich 8 Wochen arbeitsunfähig. In dieser Zeit musste ich mit meinem VW zum TÜV. Wegen des Fingers hatte ich den Blinker auf die rechte Seite der Lenksäule versetzt. Der Prüfer ließ sich nicht täuschen und hat es gemerkt. Ich zeigte ihm wortlos meinen dick verbundenen linken Zeigefinger und er nickte nur. Aber vorher musste ich ja noch zum Zahnarzt. Als seine Mitarbeiterin, Fr. Dr. Kuhlenkort, meinen linken Arm in einer Schlinge sah, ging sie erst mal um den Behandlungsstuhl herum und fragte, ob sonst noch etwas fehlen würde. Dann wurde mein Schneidezahn bearbeitet. Es blieb nicht bei dem einen. Der abgebrochene Zahn lag schräge unter dem anderen und so mussten beide gemacht werden. Dazu wurde der gesunde Zahn von hinten bis zum Nerv angebohrt, damit er besser betäubt bzw. der Nerv abgetötet werden konnte. Das tat auch sehr weh! Es kamen Kronen rauf, die 15 Jahren hielten. Dann fingen die Zähne an, herauszuwachsen. Es musste eine Brücke her. Da es ein Berufsunfall war, hat die BG bis dahin alles bezahlt. Aber nun gab es Schwierigkeiten. Die DW verschmolz mit Howaldt zur HDW. Dabei muss irgend etwas schief gelaufen sein. Zum Glück konnte mein mich nun behandelnder Zahnarzt die Frau Dr. Kuhlenkort noch erreichen und Unterlagen erhalten, die die BG davon überzeugten, dass alles mit rechten Dingen zu ging. 2008 bekam ich wieder eine neue Brücke. Diesmal aber anstatt über 4, nun über 7 Zähne und die GB zahlte alles ohne Ausnahme. Bevor es aber losging musste erst mal alles geröntgt werden. Natürlich, wozu haben die Zahnärzte diese aufwendige Apparatur sonst! Dazu positionierte mich eine attraktive Praxishelferin in bzw. vor diesem Apparat. Als sie so direkt vor mir stand, bemerkte ich an hervorstehender Position auf ihrem T-Shirt ein Motiv und etwas Geschriebenes. Das Interessierte mich. Es war irgendetwas maritimes. Als ich intensiv dahin schaute und an zu lesen fing, bekam sie rote Ohren. Es stand ihr aber trotzdem gut zu Gesicht. Nach längerer Betrachtung erschien mir aber das Gebirge dahinter dann doch interessanter. Mein Zahnarzt wollte mir trotz der kompletten Übernahme durch die GB noch über 400 € Selbstbeteiligung für irgendetwas dazu aufschwatzen. Wenn ich mich nicht geweigert hätte, hätte er einen fetten Zuschlag gehabt, auf den er keinen Anspruch hatte! Seit der Zeit habe ich auch einen neuen Zahnarzt.

Aber

lange vor den beiden Unfällen zeichnete sich eine Wende ab. Bereits

im ersten Gesellenjahr wurde ich während einer Flaute bei uns, an

die Bordmontage Neubau ausgeliehen. Dort sollte ein Frachter ein

neues Vorschiff erhalte. Nur das Heck mit der Maschinenanlage blieb

so, wie es war. Dabei sollte der Backbordkessel in Betrieb bleiben.

Während die Besatzung in Urlaub geschickt wurde, sollte die Werft

das Heizen übernehmen. Das hat für die Tagesschicht ein Mitarbeiter

aus dem Neubau mit Heizprüfung gemacht. Dem wurde ich zugeteilt. Er

hat mir in kurzer Zeit alles Notwendige gezeigt. Da er keine

Reparaturschiffe kannte, wurde er neugierig und butscherte durchs

ganze Schiff, während ich alleine vor dem Kessel stand. Wir heizten

mit nur einem Düsenstock und es ging ruhig zu. Deshalb hatte ich

Gelegenheit, mir den Kessel genau anzusehen wie Farbe des Feuers,

Farbe der Abgase im Schauglas, dort konnte man sehen, wie die

Verbrennung war, ob die Windkiste nachgeregelt werden musste also

mehr oder weniger Luft liefern musste. Auch den Zustand der

Dampfkolbenbrennstoffpumpe habe ich bemerkt. Sie hatte am

Schiebergestänge schwerste Misshandlungen durch Hammerschläge

erlitten und der Hammer hing mit einem kräftigem Band unlösbar

befestigt, immer noch in Griffnähe an der Pumpe. Warum, konnte ich

mir zu diesem Zeitpunkt noch nicht erklären. Weiterhin habe ich den

Peilstab und den Einfüllstutzen für das Kesselspeisewasser gesucht

und gefunden. Kurzum, alles Dinge die man wissen musste. Und dann kam

der Tag, wo ich glaubte alles im Griff zu haben. Mein Heizer war

wieder unterwegs und ich schnappte mir einen Jerry Kotten. Dabei habe

ich meinen Blick regelmäßig über alle Armaturen wandern lassen und

auch auf die Verbrennungsgeräusche geachtet. Bis in mir alle

Alarmglocken schrillten. Die Verbrennungsgeräusche hatten sich ganz

langsam verändert - so langsam, dass ich es erst merkte, als schon

fast zu spät war. Mein erster Blick ging durch das kleine Fenster in

den Verbrennungsraum. Zu meinem Entsetzen sah ich, dass der

Brennstoff nicht mehr zerstäubt wurde. Der Druck war so weit

abgefallen, das der Brennstoff als ein dünnes Rinnsal aus der Düse

pisste. Schlagartig begriff ich, warum die Brennstoffpumpe diese

schweren Misshandlungen hatte. Ohne zu zögern nahm ich den Hammer

und fügte der Pumpe eine weitere Kerbe hinzu. Die Pumpe förderte

den Brennstoff im normalen Betrieb mit 350 Pfund (englisches Maß für

Druck). Als ich hellhörig wurde, war der Druck auf 50 (!) Pfund

gesunken. Nach meiner freundlichen Aufforderung, schnellte er fast

schlagartig auf 400 um sich dann wieder auf 350 einzuregeln. Als der

Druck abfiel, hatte der Kessel einen Luftüberschuss und danach hatte

er zu wenig. Der Schornstein muss wie verrückt geräuchert haben.

Heute wäre es ein Fall für die Umweltbehörde gewesen. Aber das

hatte mich in dem Moment nicht interessiert. Schlimmer war für mich,

dass der Kessel sich geschüttelt hat, als wenn er von seinem

Fundament springen wollte! Wenn man sich die Größe des Kessels

vorstellt - immerhin wie ein 4geschossiges Wohnhaus ! - , da kommt

man sich recht klein und hilflos vor. Mir wurde ganz Anders! Noch

lange nachdem sich der Kessel beruhigt hatte, hatte ich einen

erhöhten Puls! Er stabilisierte sich erst, als ich merkte, dass

keiner kam, auch mein Heizer nicht, um zu fragen, was denn hier los

war. Das Buch habe ich erst mal ganz weit weg zur Seite gelegt.

Tage

später kam dann mein Heizer und sagte: Fahr den Kessel mal so lange

„bis zum Anschlag“ hoch, bis ich mich melde. Dazu musste ich

einen zweiten Düsenstock anschließen, und die besagte

Brennstoffpumpe und Windkiste möglichst gleichzeitig nach

regulieren, bis wieder alles „im Lot“ war. Als der Kessel seinen

Höchstdruck eine Zeit lang gehalten hatte, sollte ich wieder runter

fahren. Das heißt einen der beiden Düsen raus und sofort über

einer Sandkiste abtropfen lassen, damit das Heizöl nicht kalt wird

und die Düse verstopft. Es wäre eine mühsame Arbeit gewesen, den

Düsenstock auseinander zu bauen, die einzelnen Teile mit leichten

Heizöl abzuwaschen und wieder zusammen bauen zu müssen. Dieses

Schweröl kann man bei Zimmertemperatur mit einer Mistforke schaufeln

und wird erst bei ca. 100 bis 120°C so richtig flüssig.

Gleichzeitig musste ich die Brennstoffpumpe und die Luftzufuhr wieder

auf den alten Stand bringen. Trotzdem ich wie ein Blitz durch den

Kesselraum gesaust bin, hat er vom Hochfahren bis eine Zeit nach dem

Runterfahren, „wie Sau“ geräuchert. Und gerade als ich Luft

holen wollte, merke ich wie der Dampfdruck wieder sinkt. Blöd

geguckt und den zweiten Düsenstock wieder rein und das ganze Manöver

von vorne, wie ein Blitz.... Das Ganze dauerte deutlich über zwei

Stunden, bis alles wieder normal ablief. Dann kam mein Heizer und

sagte, während ich mir den Schweiß von der Stirn wischte: Das hast

du gut gemacht. Auf meine Frage, was los war, antwortete er: Beim

ersten mal haben wir das Überdruckventil vom Kessel geprüft und

beim zweiten Mal haben sie den Hauptantrieb, also die

Antriebsturbine, laufen lassen. Auf meinen entgeisterten Ausdruck hin

sagte er: Die Männer vom Germanischen Lloyd (oder Norske Veritas)

waren an Bord und haben die Maschinenanlagen abgenommen. Er hat dabei

zugesehen, obwohl ich unten vorm Kessel mindestens „3“ Hände zu

wenig hatte. Zu Feierabend auf dem Weg nach Hause wurde ich dann auch

noch von anderen Kollegen gefragt, ob ich denn mit Lebertran geheizt

hätte.

Gleichzeitig wurde man im Ruhrgebiet auf die Umweltverschmutzung aufmerksam, nicht auf meine. Dort gab es damals ja auch eine geballte Stahlindustrie und entsprechend viele Schornsteine, die die belastenden Schadstoffe dort ab luden. Es hagelte Beschwerden, auch aufgrund von massiven Gesundheitsproblemen. Irgendwann kamen Experten zu der Erkenntnis, das die Schornsteine nicht hoch genug waren, um die Schadstoffe etwas weiter zu verteilen. Gedacht und gemacht. Man hat die Schornsteine erhöht, mit dem Erfolg, das die Luft vor Ort sauberer wurde. Dabei ragten die Schornsteine nun aber in eine Luftströmung, die die Verschmutzung, je nach Windrichtung bis nach Skandinavien brachte und dort die Wälder und Seen sauer werden ließen. Sie mussten dort mit Kalk bekämpft werden. Wie es politisch gelöst wurde, ist zumindest mir nicht bekannt. Dann kam ich wieder zurück in die Docks.

Kurz danach, im Herbst, war ich zufällig in der Pressluftbude und habe mit einem Mitarbeiter dort geklönt. Es war gerade kein Schiff zu reparieren. Dabei habe ich erzählt, wie ich im Sommer dazu gekommen bin, mir einige Heizkenntnisse anzueignen. Und so unwahrscheinlich es klingt, im gleichen Moment klingelt das Telefon. Der Kollege geht ran und ich höre ihn nach einer kurzen Zeit antworten: „Ja, ich habe hier einen“. Am anderen Ende war der Vorarbeiter der Dockanlagen. Der Pressluftkollege sagte nur, du sollst mal zum Vorarbeiter auf Dock 5 gehen. Von da an stand ich im Winter überwiegend in Dock 3 vor den Kesseln. Ich habe nach kurzer Zeit auch dort alleine und selbständig vor dem Kessel gestanden. Offiziell war immer eine Aufsicht dabei. Aber das Thema hatten wir ja bereits. Im Winter, am 2. Weihnachtstag 1963, haben der Dock 3-Vormann und ich uns morgens um 6°° Uhr im Kesselraum getroffen. Es war das reinste Chaos, was wir vorfanden. Der extreme Frost hatte einiges kaputt gemacht. Über die Feiertage hatten wir kein Schiff im Dock, dem wir Dampf verkaufen mussten. Deshalb waren beide Kessel nicht in Betrieb und der Frost konnte sein Unheil anrichten. Die Dampfkolbenpumpen konnten nicht laufen, weil ja kein Dampf vorhanden war. Eine der beiden Elektropumpe war geplatzt während die vom anderen Kessel sich durch vorsichtiges anwärmen mit einem Bunsenbrenner wieder in Betrieb nehmen ließ. Zum Glück gab es zwischen beiden Kesseln diverse Rohrverbindungen, so dass ich von der einen Elektropumpe aus, das Wasser in den anderen Kessel pumpen konnte. Dann habe ich mit Gasöl (leichtes Heizöl) den Kessel ganz langsam angefahren. Das musste wirklich langsam geschehen, damit der Kessel sich nicht verzog und Schaden nehmen konnte. Es ging von Brenner anstecken und sofort wieder ausmachen und hat über drei eher vier Stunden gedauert bis ich den Brenner durchlaufen lassen konnte und nach etwa 5 Stunden hatte ich erst genug Dampf und Druck drauf, um das Kesselventil zu öffnen. Den erste Dampf habe ich ebenfalls über einige Umwege, einem Waschbeckenabfluss, erst einmal unter den Kesselraum geleitet, damit der Dampf den Kesselraum von unten anwärmen konnte. Bis dahin war es eiskalt im Raum und ich hatte wegen der sonst vorhandenen Wärme nur leichte Sommerschuhe an. Als die Wärme langsam zurückkehrte, taute das Eis auf und ich sah da erst die ganzen Lecks, und was alles kaputt gefroren war. Mein Boss hatte sich derweil in seinen Raum zurückgezogen, wo er eine E-Heizung hatte. Von diesem Tag, vom 2. Weihnachtstag bis Ostern, habe ich jeden Tag 13 (!) Stunden gearbeitet. 12 vorm Kessel und jeweils eine Halbe Stunde vor Beginn und nach Beendigung der Schicht. Die beiden halben Stunden waren die Übernahme und Übergabe.

Von diesem Erlös habe ich mir den DKW-Junior gekauft. Die 5550,- DM hatte ich in Bar in 50ziger Scheinen mit, die ich dem Verkäufer in einer Gastwirtschaft in Harburg, wo wir uns verabredet hatten, auf dem Tisch zählen wollte. Ich war so ungeschickt darin, dass er bei 350 sagte gib her und selbst zählte.

Mein Lichtschutzfaktor damals hielt also 13 Stunden und hieß Arbeit!

Einmal habe ich bemerkt, dass die eine Wand im Heizraum an einer Stelle immer dunkler wurde. Als ich das näher besehen wollte, traf mich ein dünner aber heißer Heizölstrahl im Gesicht. Zum Glück nicht ins Auge. Die Brennstoffleitung mit 25 bar war geplatzt. Zum Glück hatte ich Ersatz greifbar.

Die Jungs im Dockbetrieb wurden im Zeitlohn bezahlt; ich dagegen hatte immer meinen Akkorddurchschnitt bekommen und war damit, außer dem Vorarbeiter aus Dock 5 und mein Dockfitz, der bestbezahlte Mann. Man hat es mir neidlos gegönnt, weil sie im Winter auf mich angewiesen waren. Die Alternative wäre gewesen, extra einen neu Mann einzustellen, der dann aber auch im Sommer hätte bezahlt werden müssen. Es gab Wochen, da hatte ich beim Heizen mehr Überstunden als normale Stunden.

Beim Auffüllen des Tagestanks im Kesselraum, ist mir auch mal ein kleines Missgeschick passiert. Oben auf dem Rand des Docks direkt über dem Kesselraum, standen 3 gebündelte Fässer mit leichtem Heizöl, also 600 Liter. Der Tagestank im Heizraum fasste aber nur 200 und hatte einen Überlaufstutzen. Wohin die anderen 400 Liter geflossen sind, brauche ich hier nicht zu betonen. Meinem Dockvormann musste ich es jedoch beichten. Damals hat man über so ein Missgeschick noch verständnisvoll gelächelt.

Im Jahr darauf sollte ich am Neujahrsmorgen um 6°° Uhr für 4 Stunden zu meinem Dock 3 kommen. Durch die Prozente hätte ich aber so viel gehabt, als wenn ich einen normalen Tag gearbeitet hätte. Aus den 4 Stunden wurde aber nichts. Der Heizer aus Dock 4 war nicht zu seiner Schicht erschienen. Als er kam und sah, dass seine Schicht von mir besetzt war, ist er nach einem kurzen Aufenthalt, der ihm sicherte, dass auch er 4 Stunden bezahlt bekam, gleich wieder gegangen. Ich dagegen war hundemüde, weil bis 18°° Uhr + 1 Stunde auf der Werft. Die Einweisung in Dock 4 war kurz und fing mit den Worten an: Die Injektorkesselspeisewasserpumpe brauchst du gar nicht erst einschalten, sie ist defekt! Und von der Dampfkolbenpumpe ist mir dann auch noch der Öler, der auf der Dampfseite die Kolbenstange schmieren sollte, abgebrochen! Kessel ohne Wasser geht nicht. Also habe ich den Kessel erst einmal ganz vorschriftsgemäß runter gefahren, mich in eine warme Ecke gesetzt und Pause gemacht. Inzwischen wurden die Heizkörper an Bord kalt und der Wachmann polterte in meinen Kesselraum. Ich hörte ihn kommen und habe so getan, als ob ich die ganze Zeit damit beschäftigt war, den Schaden zu beheben. Inzwischen war ich so müde, dass ich „scheiß der Hund drauf“ zu mir sagte und habe einen Holzpflock geschnitzt und in die Öffnung des abgebrochenen Ölers gehauen. Die Pumpe lief zwar ohne Öl aber das Problem sollte meine Ablösung, einer von der Stammbesatzung von Dock 4, beheben. Die hatten ja auch den Kesselraum mit den defekten Pumpen in ihrer Verantwortung!

Wenn das Wetter schön und gerade kein Schiff mit Dampf zu versorgen war, haben wir auch Reparaturarbeiten an den Dockanlagen ausgeführt. Dazu musste ich einmal in den Korb, der sonst eigentlich nur für den Zoll und die Pressluftleute, die als erste an Bord mussten, wenn das Schiff zwar im Dock, aber noch nicht trocken war, vorgesehen war, und wurde vom Kran ganz vorsichtig hoch gehoben (hieven = hoch, fieren = runter). Ich war noch nie für Karussell- und Achterbahnfahrten. Aber was der Kranfahrer dann mit mir machte, übertraf alle meine Befürchtungen! Er hob mich also ganz vorsichtig hoch, was ja an sich harmlos ist, aber mir wegen der Höhe schon nicht ganz geheuer war. Und dann schwenkte er den Ausleger so abrupt um 90° nach rechts, also übers Wasser und beschleunigte den Kran ebenfalls nach rechts, was die Fliehkräfte verdoppelte. Als ich in 90° zum Dock die höchsten Fliehkräfte und damit den höchsten fast waagerechten Punkt erreicht hatte und dachte, nun lässt er mich auspendeln. Nein nein, er bremste den Kran beinahe ruckartig ab, was mich in der Waagerechten fast noch um weitere 90° direkt in Fahrtrichtung versetzte. Da er dann den Ausleger um 90°, also in Fahrtrichtung nachdrehte, beruhigte sich meine Flugbahn. Als er dann den Ausleger aber bei voller Fahrt, wieder um 90° zurück gegen die Fahrtrichtung drehte, machte ich wieder einen Höhenflug nach rückwärts. Das Spielchen ging so lange, bis wir unser Ziel am Ende des Docks erreicht hatten und das war für mich ein unendlich langer Weg. Einmal glaubte ich ihn durch die spiegelnden Scheiben lachen gesehen zu haben. In der Pause, als alle in gehobener Stimmung mich angrinsten, wusste ich, sie hatten alle ihren Spaß gehabt. Die Kranfahrer, ich mochte sie trotzdem, haben es nicht immer so genau genommen. Es kam oft vor, dass die Last mal irgendwo gegen donnerte. Aber wenn jemand mit dem Kran von Bord gebracht werden musste, dann konnten sie so vorsichtig sein, da wäre kein rohes Ei kaputt gegangen! Und das aus der Ladeluke nach Anweisung von einem Lukenfitz, weil die Kranfahrer dort nicht hineingucken konnten. Ich habe diese Jungs nicht um ihren Job beneidet. Sie standen oft im Mittelpunkt der Ereignisse. Die Kräne fuhren sehr leise und hatten daher eine Bimmel. Diese Bimmel hat einmal ein Mitarbeiter von der Verholgäng überhört, als er kurz vor Feierabend sich auf die Außenkante auf einen Poller zum festmachen der Schiffe, gesetzt hatte. Zwischen dem Poller und dem Stromabnehmer des Krans ist sehr wenig Platz. Er wurde von Stromausleger des Kranes erwischt und fiel ins Wasser. Er wurde nicht wiedergefunden. Wahrscheinlich war er bereits nicht mehr am Leben, als er das Wasser erreichte. Ein andermal setzte ein Korb mit zwei Verholmännern durch eine Windböe mit einer Ecke auf und kippte um, weil die vier Haken verkehrt im Korb eingehakt waren. Die Haken hätten von innen nach außen, vom Korb aus gesehen, eingehakt werden müssen. Dadurch hätten die Haken sich weiter durch die Ösen geschoben und nicht aushaken können, als die Stropps lose gekriegt hatten. Genau diesen Vorgang habe ich später auf einer BG-Schulung von dem BG-Mann Kalinowsky noch erläutert bekommen. Er war für die Werft zuständig und hat auch die Schulungen gemacht. Auch diese beiden Mitarbeiter sind nicht wieder aufgetaucht. Sie müssen unter eines der Docks gekommen sein. Es ist auch vorgekommen, dass mal eine Hieve nicht richtig am Haken hing. Es war bei einem Schiff, das gerade ausdocken sollte und noch mit Proviant versehen werden musste. Es war ausgerechnet die Hieve mit dem Bier. Ob Absicht oder nicht, kann ich nicht sagen. Es hätte mich aber nicht überrascht, wenn dem so wäre! Die ganze Ladung Bier fiel auf Deck aber nicht alles ging kaputt. Der für die Beladung verantwortliche Meister und seine Mitarbeiter waren sofort zur Stelle und haben, ehe wir anderen es realisieren konnten, alles was noch heil war, mit einer so enormen Energie geborgen, dass wir es nicht wagten, denen ins Handwerk zu pfuschen. So etwas läuft natürlich unter Versicherungsschutz. Ein Schelm, der böses denkt.

Während meiner Heizerzeit im Dock 3, musste ich auch, wie bereits angedeutet, andere Arbeiten, die nun mal so anfallen, mit machen. Natürlich habe ich versucht, mich zu verkrümeln. Da ich mich aber immer im Bereich des Docks aufgehalten habe, wurde ich aber immer sehr schnell gefunden. So auch, als einmal ein Schiff keinen Dampf haben wollte. Es wollte einfach nur normales Elbwasser für seine Deckwasch- und Feuerlöschanlage haben. Dazu wurde von der Dockoberkante eine entsprechende Schlauchverbindung zum Schiff hergestellt. Als nun mein Dockvormann die wirklich leistungsstarke Pumpe anstellte und bei seinem Kontrollgang sah, dass das Steigrohr in etwa sieben Meter Höhe horizontal an einer Schweißnaht rundherum sauber gerissen war und das Wasser nur so heraus spritzte. Wir hatten gerade eine harte Frostperiode überstanden, vor der mein Vormann bestimmt versäumt hatte, das Rohr zu entwässert. Die Folge war der saubere Rohrbruch der die beiden Enden so weit auseinander gedrückt hat, wie ich es in der Kesselschmiede beim Autogenschweißen von Kesselhochdruckrohren in waagerechter Schweißnahtlage gelernt hatte. Der einzige Nachteil war die wirklich ungünstige Lage, in der ich schweißen wollte. Es war, wie bereits geschildert, in sieben Metern Höhe auf einen gerade mal sechzig Zentimeter breiten Laufsteg ohne Geländer! Er wollte den Riss mit Putzlappen umwickeln, damit es nicht so auf die anderen Arbeiter spritzt und die nicht so nass werden. Wir hatten ja noch lange keinen Sommer, ja nicht einmal Frühjahr. Es war gerade mal frostfrei. Die Pumpe hätte es leicht geschafft, den Verlust auszugleichen. Ich aber wollte unbedingt schweißen und konnte mich auch durchsetzen. Wir haben eine Karre mit Gas- und Sauerstoffflasche und allem Zubehör von den Schiffbauern besorgt. Ich habe dann die Schläuche mit den Armaturen die senkrechte an der Dockinnenkante angeschweißte Leiter heraufgeschafft und mich auf dem schmalen Steg positioniert. Beim Schweißen musste ich mich sehr konzentrieren, um nicht abzurutschen. Trotzdem gelang es mir unter diesem ungünstigen Umstand, eine wirklich gute Nacht zu produzieren. Nachdem ich mein Werk nochmals kritisch betrachtete, glaubte mein Boss, ich wäre mit meiner Arbeit selbst nicht zufrieden und bot an, bei Gelegenheit meine Arbeit durch einen Profi überprüfen zu lassen. Er selbst konnte die Schweißnaht nicht sehen, da er mit seinem Umfang nicht durch die Luke hindurch auf den Steg kommen konnte. Er hat mehrfach mit erhöhtem Beindruck versucht, es doch noch zu schaffen. Zum Glück hat er aufgehört, bevor er weder vor noch zurück käme. Das wäre in der Höhe auch für die Feuerwehr nicht einfach gewesen, um ihn aus dieser misslichen Lage zu befreien. Ich bin sicher, dass die Naht auch heute noch unverändert existiert.

Während einer Pause an Bord eines Reparaturschiffes in einem der 4 Docks erzählte uns unser Vorarbeiter Hans Heini Wulff, dass es mal am DW Reiherstieg einen Unfall gab, bei dem ein großes Schiff im oder gleich mit dem Dock umgekippt war. Da er nichts genaueres sagen konnte oder ich es nicht recht verstanden habe, geriet es beinahe in Vergessenheit, bzw., es schlummerte in meinem Unterbewusstsein, bis ich ein Foto fand. Es handelte sich um die PATRIA, die in Finkenwerder gebaut worden war und nun noch mal ins Dock der DW Reiherstieg sollte. Dabei waren die Kimmpallen durch das Gewicht des Schiffes ins Dock gedrückt worden, so das die Auftriebskörper des Docks beschädigt wurden und nicht gelenzt werden konnten. Dem Bild nach müssen es die Kimmpallen auf der Steuerbordseite gewesen sein. Neben den Kimmpallen auf BB und STB gibt es noch die Kielpallen. Die befinden sich aber genau in der Mitte. Das war am 9.7.1938, also ein paar Tage vor meiner Zeit.

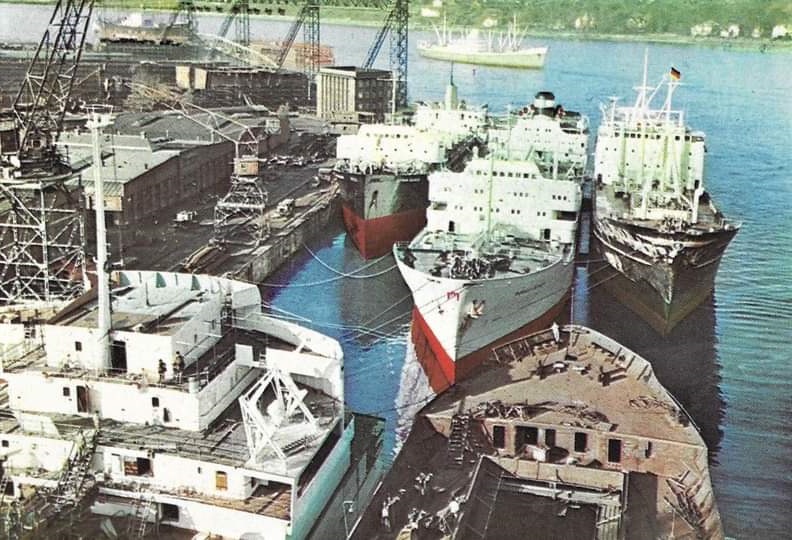

Bei einer anderen Gelegenheit zeigte Heini auf ein Schiff im Nebendock, ich meine es war das große Dock 5, und sagte dass, dort ein Liberty-Schiff lag. Natürlich habe ich es genau betrachtet und als ich viele viele Jahre später das Bild aus den 1950ziger Jahren gefunden habe, war ich mir sicher, dass dort so ein Schiff abgebildet ist. Es handelt sich bei diesen Schiffen um amerikanische Transportschiffe, die während des 2.WK in Massen produziert wurden, um die Versorgung der amerikanischen Truppe aufrecht zu erhalten können. Ich meine mich zu erinnern, dass der Bau dieser Schiffe so durchrationalisiert war, dass von der Kiellegung bis zum Stapellauf gerade mal 4 Wochen vergingen.

Übrigens. Über dem Heck der Liberty-abbildung ist die ehemalige Elbschlossbrauerei zu sehen, deren Abriss ich von meinem späteren Arbeitsplatz verfolgen konnte.

Einmal erreichte uns ein Ruf im Maschinenraum, wo wir gerade den ganzen Motorblock des Schiffes mit Hilfe eines Kranes angehoben hatten. Der Rufer rief, dass gerade Bugsier 14, ein Schlepper der Bugsier-Schlepperreederei, absäuft. Das mussten wir sehen und haben den Motorblock Motorblock sein lassen. Wir haben in da hängen lassen, wo er gerade war. Den Kranfahrer haben wir im Unklaren gelassen und ihm keine Zeichen mehr gegeben. Als wir an Deck kamen, sahen wir wie der Schlepper auf der Seite lag und dann über das Heck absackte. Dabei drehte sich das Vorschiff noch in Strömungsrichtung bei auflaufendem Wasser. Die drei Besatzungsmitglieder sind rechtzeitig aus dem Schlepper gekommen, mussten aber schwimmend zu sehen, dass sie aus dem Sog des untergehenden Schleppers kamen. Sie wurden von einem anderen Schlepper der gleichen Reederei geborgen. Ein dritter legte sich so vor dem Havaristen, dass er nicht mit ihm bei Tidenwechsel kolludierte, setzte den Ankerball und blieb so lange da liegen, bis ein Bergungsteam kam. Der Schlepper ging unter, weil er das Schiff etwas seitlich in Fahrtrichtung ziehen sollte. Dabei rutschte der Haken vom Schlepper mit der Schleppleine von der achterlichen Position in genau die seitliche BB-Position. Es gelang dem Schlepper nicht, mit seiner bordeigenen Vorrichtung den Haken wieder nach achtern zu ziehen. Auch war es nicht möglich, den Haken zu slippen und die Schleppleine damit los zuschmeißen. Es war zu viel Druck vom Schiff aus auf die Schleppleine und den Haken und damit auf die Schmalseite des Schleppers. Es war damals ein bekanntes Problem, eine Leine vom Haken unter Druck zu slippen. Ob das Problem heute gelöst ist, kann ich nicht sagen. Ich glaube, eher nicht.

Ich selbst habe es gar nicht mal mitbekommen. Ich wurde von einem Kollegen darauf aufmerksam gemacht, dass am Ausrüstungskai gerade ein Esso-Tanker ,Bild unten, kurz vor der Ablieferung war. Das Schiff war mit einer Dampfturbinen ausgestattet, also genau so eines, wo ich das Heizen gelernt hatte. Wegen der hochtourigen Turbine, mussten diese Schiffe ein extrem großes Getriebe haben, damit an der Schraubenwelle nur etwa 100 Umdrehung ankamen. Dieses Getriebe brauchte eine ganze Menge Getriebeöl und das wurde ausgerechnet von einer vergleichbaren Konkurrenzfirma mit einem Leichter mit großer Reklameaufschrift der Konkurrenz angeliefert. Warum das?

Es war ein sogenanntes „Drei Insel Schiff“, also ein für damalige Zeit typischer Tanker. Die Schiffe wurden so genannt, weil, wenn sie voll beladen waren, nur der Bug, die Brückenaufbauten und die Heckaufbauten mit der darunter befindlichen Maschinenanlage zu sehen sind. Diese drei "Inseln" waren mit Brücken versehen, so dass man trockenen Fußes von Vorn bis nach Achtern gehen konnte und natürlich auch wieder zurück. Auf Gegenverkehr brauchte man keine Rücksicht nehmen. Sie waren breit genug und wegen der Wellen dabei auch hoch genug.

Übrigens war die Herstellung von den teils gigantischen Zahnrädern eines solchen Getriebes eine Präzisionsarbeit. Erstens waren es schräg verzahnte Räder, die wegen der Rundung schon kompliziert zu fräsen waren und dann musste auch noch für jedes Rad ein spiegelbildliches Rad, wegen der Scherkräfte angefertigt werde, die dann Paarweise montiert wurden. Und dann durfte während des Fräsens kein Stromausfall kommen oder der Fräsvorgang aus einem anderen Grund unterbrochen werden. Denn in dem Moment, wo der Fräsvorgang unterbrochen wird, entsteht an der Stelle ein winziger Absatz, der nicht wieder ausgeglichen werden konnte und das Getriebe unruhig laufen ließ, bis es durch die Vibrationen den Geist aufgab. Das Zahnrad war damit Schrott. Ob diese Getrieberäder noch die normale Zahnform hatten, bei der die Zähne „nur“ eine Punktberührung hatten, kann ich nicht sagen. Bei anderen Zahnrädern sind die Flanken der Zähne S-förmig geformt. Dadurch entsteht beim Ablauf eine flächige Berührung. Das ist bei der Herstellung zwar komplizierter aber besser für die Laufruhe und Lebensdauer. Zu dem Zeitpunkt hatten die Schiffe auch noch keine „Nase“.

Am Heiligen Abend, als wir damals noch einen halben Tag arbeiten mussten, habe ich gesehen, wie eine Hafengäng ein Schiff neben Dock 4, das unbedingt noch vor den Feiertagen auslaufen sollte, mit bordeigenem Ladegeschirr beladen haben. Dazu hat einer der Leute mit einem der Ladebäume außenbords aus der Schute die Ladung hochgehoben. Der andere hat dann die Ladung über das Schiff gezogen. Dazu musste der erste, der die Ladung hochgehoben hat, etwas fieren, damit die Ladung waagerecht bis über die Luke gelangte. Dann erst konnten beide fieren, um die Ladung in den Frachtraum des Schiffes zu bringen. Um die Ladung an BB oder Stb im Raum zu landen, bedurfte es sehr viel Fingerspitzengefühl. Genauso wie beim heraus hieven aus der Schute. Das ganze wurde von einem Tallymann koordiniert, der den beiden Männern an ihren Ladebäumen die Richtung mit Handzeichen geben sollte. Dummerweise war der Tallymann so besoffen, dass seine Handbewegungen nie zum richtigen Zeitpunkt ankamen und auch vollkommen unkoordiniert waren. Er hatte damit genug zu tun, um nicht selbst in die Luke zu fallen. Die Ladebaumfahrer und die Stauer im Laderaum waren ein so gut eingespieltes Team, dass alles gut ging. Kein Verantwortungsträger hätte das allerdings sehen dürfen.

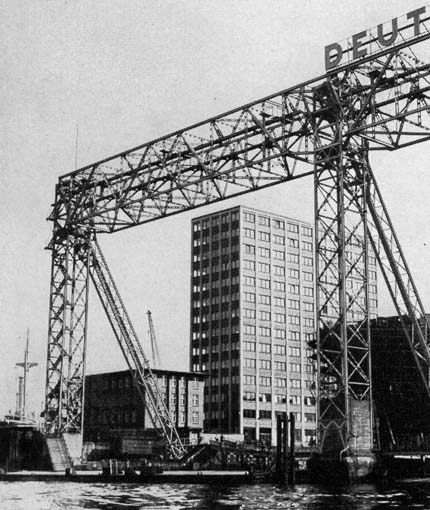

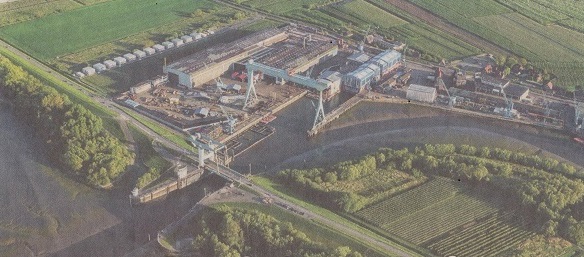

Durch den linken Teil der Helgen kann man das alte und das neue Verwaltungsgebäude sehen. Das kleine ist ein Höger-Bau und steht unter Denkmalschutz. Im Hochhaus bin ich schon gewesen, als ich noch auf der DW war. Später habe ich vom Flugzeugbau aus dort gearbeitet und war u. A. auch für die Arbeitssicherheit in diesen beiden Häusern verantwortlich. Der Helgen hatte 3 solcher Tore mit je 2 Slipanlagen. Dazu kamen später noch zwei neue Großhelgen, mit je zwei Kränen. Warum diese Helgen auch einen Neigungswinkel von 15° bekamen, hat sich mir nie erschlossen. Bei Allem was Lot- und Waagerecht, eingebaut werden sollte, musste zur Wasserwaage noch zusätzlich eine Lehre mit 15° heran genommen werden! Das war in meinen Augen ein Schwachpunkt! Da die Helgen so lang waren, dass das unteren Ende weit unter dem normalen Wasserspiegel lag, brauchten sie ein Docktor. Nach jedem Stapellauf musste ein Taucherteam das Tor und die Helgenabschlußdichtung prüfen, ob sich kein Unrat dazwischen abgelagert hatte und wenn, musste es von den Tauchern mühsam beseitigt werdenden. Mir stellte sich immer die Frage, ob nicht eine Konstruktion wie Elbe 17 bei B&V sinnvoller gewesen wäre.

Links unten ist der Ponton zu sehen. Dort sind die Werftarbeiter aus den HADAG-Schiffen gesprungen. Manche aus dem Stand bis zu 2 Meter weit.

Das gleich Phänomen zeigte sich auch beim Flugzeugbau. Man erzählte sich auch, dass einmal einer angerannt kam und mit einem riesigen rekordverdächtigen Satz auf die Fähre sprang. An Bord wurde er darauf von der Fährbesatzung gefragt, warum er nicht warten könne, bis die Fähre angelegt hätte.

Im Winter hatten wir oft eine Flaute und waren froh, wenn wir ein „warmes“ Schiff rein bekamen. Den Anfang machte dann oft die 'Hanseatic' im Dock 5. Bis dahin sind wir u. A. an das Holzlager in dem oben beschriebenen Hochbunker ausgeliehen worden. Der Meister, dieser Holzkopf-Blödling, hat es nicht geduldet, dass wir beim Holzabladen unsere Handschuhe anziehen wollten. Dadurch, dass wir tagtäglich in der Maschine bis zu den Ellenbogen im Öl gearbeitet hatten, waren unsere Hände empfindlich und weich. Er gehörte zu der ganz alten Sorte und war zudem bereits so verkalkt, dass er es nicht mehr begriffen hatte. Seine Vorarbeiter haben uns immer ein Zeichen gegeben, wenn er weg war und wenn er wieder kam.

Die Hanseatic beim Eindocken im großen Dock 5 und unten an der Überseebrücke.

Ich glaube mich zu erinnern, dass die Hanseatic 4 Kessel mit je 6 Feuerbuchsen hatte (oder waren es eher 6 Kessel mit je 4 Buchsen). Dazu kamen noch 2 Hilfskessel mit je 4 Feuerbuchsen = 32 Feuerstellen. Dann hatte sie noch einen großen Hilfsdieselraum. Dort standen 4 Motoren, von denen jeder einen 5000 Tonner leicht hätte antreiben können. In diesem Dieselraum war ich und habe selbst gesehen, dass aus einer Brennstoffleitung des in Fahrtrichtung dritten Motors von links, also der 1. rechts von der Mitte, Dieselöl herausspritzte. Immer in die Bilge rein! Kurze Zeit später habe ich in einer Zeitung gelesen, dass gerade in diesem Hilfsdieselraum in New York ein Feuer ausgebrochen war, welches das Schiff vernichtete. Die Hanseatic wurde dann von den beiden Hochseeschleppern "Pacific" und "Atlantik" nach Hamburg-Harburg zum Abwracken geschleppt. Ich glaube sogar, dass der Reeder (ABC) froh war, das Schiff auf diese Art losgeworden zu sein. Den das Schiff mit ihren Kessel- und Maschinenanlagen war hoffnungslos überaltert. Die Maschinisten hätten den Schaden, also die Leckstelle, genau so erkennen können, wie ich! Seit Mitte 1959 kannte ich die Hanseatic. Vorher hieß sie Empress of Japan dann Empress of Scotland. Mit diesem Namen kam sie nach Deutschland, wurde hier von dem dänischen (?) Reeder Axel B. Christensen am 20. Juli 58 übernommen und auf den Namen TS Hanseatic umgetauft. In meiner Ausbildung habe ich auch in der Kesselschmiede an einem La Mont-Kessel gearbeitet. Der war von der Anzahl der Feuerbuchsen wesentlich kleiner und hatte bei viel geringerem Brennstoffverbrauch eine viel höhere Leistung! Dieser Kesseltype hatte einen Zwangsumlauf . Das Wasser wurde von einer Pumpe durch den Kessel gedrückt. Dadurch konnten die Rohre kleiner gehalten werden. Das ergab eine höhere Anzahl von Rohren mit einer wesentlich größeren Wärmeaustauschfläche als bei gleicher Kesselgröße der Hanseatic. Übrigens, der La Mont-Kessel wog, als er fertig war, über 50 Tonnen und übertraf damit die Kapazität der Krananlagen in der Kesselschmiede. Er wurde auf einer improvisierten Slipanlage gestellt und mit Unterstützung der Kräne aus der Kesselschmiede gehoben/gezogen und mittels eines Schwimmkranes auf eine Transportschute gehoben, womit er zu der neuen „Bremen“ gebracht wurde. Aber auch bei der Reparatur der Kesselanlage wusste der Reeder ABC (die Anfangsbuchstaben seines Namens) nicht so genau was er wollte. Ich war selbst am Ausbau der Rohre des Luftvorwärmers beteiligt. Sie befinden sich zu Oberst auf den Kesseln. Im darauf folgendem Jahr mussten die Rohre vom Wasservorwärmer erneuert werden. Dieser lag unter dem Luvo, d. h., der gerade vor einem Jahr erneuerte Luftvorwärmer musste dazu herausgerissen werden......! Aber das war nicht die einzige Fehlentscheidung, die ich mitbekommen habe. Ein anderes Schiff bekam einmal einen Unterwasseranstrich. Das waren einige Tonnen Farbe und damals noch hochgiftig. Als alles fertig war, entschied der verantwortliche Reedereiinspektor, dass unter der neu aufgetragenen Farbe doch wohl etwas zu viel Rost war. Also wurde „sandgestrahlt“, also alles wieder runter und zum Teil beim nächsten Fluten mit in die Elbe gespült. Der Rest wurde zusammengetragen und anderweitig entsorgt, wie, ist heute ein "NO GO".

Und als ich gefühlte Jahrhunderte später zum Inhalt einer entsprechenden Gruppe bei FB, zu diesem Thema hinzu gefügt geschrieben habe, dass ich, als die Hanseatic bei uns zur Reparatur im großen Dock 5 lag, ich selbst gesehen habe, dass vom dritten Hilfsdiesel von BB aus gesehen, also der erste rechts vom Mittelgang, ein satter Strahl Dieselöl frischfröhlichfrei permanent in die Bilge gespritzt ist, habe ich ganz deutlich die Antwort von der FB-Gruppe bekommen, ich solle man ja meine Klappe und meine Finger still halten! Diesen Dieselölstrahl hätte aber jeder sehen können, wenn er nur hingesehen hätte. Also auch und gerade das Maschinenpersonal! Oder wollte man nicht sehen, was nicht gesehen werden sollte?Das genau dort im Hilfsdieselraum das verheerende Feuer in New York ausgebrochen ist, ist bekanntlich damals durch die Presse gegangen.

Als wir mal wieder im Hafen waren und sich mal wieder mehr Überstunden als normal plötzlich abzeichneten, hat unser Vorarbeiter dafür gesorgt, dass die Bordküche uns ausreichend belegte Brote gemacht hat. Serviert hat sie uns ein Steward, der auch für das Abräumen des Geschirrs zuständig war. Er war sehr gallig über diese zusätzliche Aufgabe, hat sich uns aber nichts anmerken lassen. Uns viel es nur auf, dass er das gesamte gebrauchte Geschirr ohne Ausnahme in eine große Abfalltonne geworfen hat und mit einem Besenstiel noch zerkleinerte. Erst dann bemerkten wir, dass er bereits seinen besten Zwirn anhatte und eigentlich schon lange Feierabend hatte. Hoffentlich hat er noch seine geplanten Fährverbindungen bekommen. Es war ein skandinavisches Schiff. Ich bin sicher, er wollte nach Hause.

Bei einem Stapellauf bin ich auf einen Nachbarneubau gegangen um den Stapellauf mal aus einer anderen Perspektive zu sehen. Auf diese Idee kamen auch einige männliche und weibliche Besucher. Bei Stapelläufen war für Alle „offene Tür“. Die Besucher standen schräge vor mir auf dem Nachbarneubau, so dass ich sie gut im Auge hatte. Aber dann sah ich, wie einer der Schiffbauer seinen schweren Niethammer nahm und ihn mit einem Flachdöpper versehen auf das Deck setzte und voll durchzog. Es gab einen schrecklichen Lärm und auch Vibrationen. So ein Schiffsneubau ist ein hervorragender Resonanzkörper. Die Zivilisten haben sich gewaltig verjagt und sprangen völlig Kopflos im Dreieck herum. Aber so waren die Werftarbeiter nun einmal. Rau aber herzlich.

Übrigens, im Schiffbau bei der DW, ist zur Vorbereitung oder Nacharbeit einer Außenhautschweißnaht nie eine Schleifmaschine verwendet worden. Es kamen immer nur die Hauer mit ihren pressluftbetriebenen Meißeln zum Einsatz! Die haben die Nähte, wenn es sein musste, im Dauereinsatz mit ihrem Gerät bearbeitet, bis ihre Gräte nicht nur am Pressluftaustritt vereist waren. Sie, die Hauer, müssen irgendwann trotz dicker Arbeitshandschuhe, kalte Hände gehabt haben! Der Grund ihrer mühsamen Meißeltätigkeit war (und ist), dass bei der Benutzung einer Schleifmaschinen, der Abrieb der Schleifscheiben sich mit dem Material der V-Naht verbindet und die Naht dadurch beim Schweißen verunreinigt wird und naturgemäß dadurch eine geringere Festigkeit hat. Das war auf der DW ein "no go". Diese Hauer haben aber auch, neben den Nietern für die beachtenswerte Lärmglocke über der Werft gesorgt, die man schon aus großer Entfernung hören konnte!

An diesem Ponton, gleich neben dem Helgen, legte auch immer an Zahltagen, einmal die Woche, eine Barkasse an, die das Geld brachte. Das war, erzählte mein Vater, der als Polizist des öfteren Begleitschutz machte, zu Spitzenzeiten bis zu DM dreiviertel Mio. Zu der Zeit hatte die Werft ca. 9000 Mitarbeiter, die eine ganze menge Überstunden machten.

Nur einmal habe ich mitbekommen, dass es in der Kantine Nieren gab. Den Tag habe ich ebenfalls nicht vergessen und auch nichts gegessen. Rund um die Kantine hat es gerochen, als wenn alle 9000 Leute in die Kantine gepinkelt hätten!

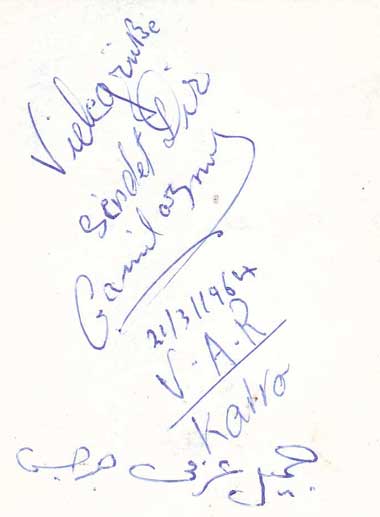

Das Foto unten zeigt einen Maschinenassistent aus Kairo. Wir waren in etwa im gleichen Alter und haben uns kennen gelernt, als er mit seinem Schiff bei uns im Dock 3 lag. Wir hatten uns angefreundet und wollten auch weiterhin in Kontakt bleiben. Wie man sehen kann, konnte er neben englisch auch gut deutsch sprechen und auch schreiben. Den Namen des Schiffes hatte ich fast vergessen, als ich kurz nach dem Auslaufen eine Nachricht in einer Zeitung lass, dass es auf einem ägyptischen Frachter eine verheerende Explosion im Maschinenraum gegeben hat, dabei gab es viele Tote zu beklagen. Da ich von ihm nichts mehr gehört habe, nehme ich an, dass er unter den Opfern war. Schade, es wäre eine interessante Brieffreundschaft geworden! Leider hatte ich auch seine Adresse nicht mehr und konnte ihm deshalb auch nicht schreiben. Sein Bild mit der Beschriftung auf der Rückseite hat er mir vor dem Auslaufen gegeben.

Oben ein Ausschnitt aus der Festschrift des Sparklubs 'Hest em bi di' vom 2.12.1961, den ein Kollege vom Bordmontage Neubau, der öfter bei uns in der Reparatur beschäftigt war, ins Leben gerufen hatte. Damit war eine kleine Kegelfigur aus Messing gemeint. Sie war etwa 4 oder 5 cm hoch und musste immer dabei sein! Wenn wir Mitglieder uns trafen, wurde jedes mal danach gefragt. Wer seinen vergessen hatte, musste einen Strafbeitrag in die gemeinsame Kasse einzahlen. Wie viel das war, weiß ich nicht mehr. Er hat auch mehrere Dinge bei sich im Neubau gebastelt, die auf einer Feier in einem Lokal auf der anderen Seite der Elbe verlost wurden. Ich hatte den Ersten Preis. Es war ein dreistöckiges Nierentischlein nur für Blumen. Alle Holzteile sind im Laufe der Zeit kaputt gegangen. Nur das Messingteil, an dem die Teller befestigt wurden, habe ich immer noch. Irgend wann in ferner Zukunft oder in meinem zweiten Leben, werde ich wieder einen Nierentisch daraus machen!

Auf dem Foto oben, aufgenommen aus Richtung der alten Helgen, ist in der Mitte noch der U-Bootsbunker zu sehen, wie er bereits mit Sand aufgespült wird. Deutlich ist zu sehen, dass auf der mehrere Meter dicken Decke noch eine weitere Verstärkung aufgebracht worden war. Keine Bombe hat ihn meines Wissens durchschlagen. Eingebrochen ist die Decke erst, weil die Engländer ihn von innen auseinander gesprengt haben. Ich kann mich erinnern als ich als kleiner Junge mit meiner Mutter in dem Bunker Schutz suchten, dass im Bunker, zumindest in der vorderen Kammer, noch zwei Boote lagen bzw. noch liegen. Es haben sich mehrere Abbruchfirmen am Bunker die Zähne ausgebissen. Die letzte Abbruchfirma hat, über Monate, den ganzen Tag über Sprenglöcher gebohrt und abends, wenn wir für die Überstunden eine Pause an Deck machten, die Sprengung durchgeführt. Einzelne kleine Steine flogen dabei bis zu uns an Dock 3 heran. Diese Firma muss wohl besondere Konditionen bekommen haben. Denn sie hat ihn so Platt gemacht und mit Erde bedeckt, das er kaum mehr zu sehen war.

Auf dem Foto ist auch der Flugzeugbau zu sehen, lange bevor ein kleiner Teil vom Mühlenbergerloch aufgeschüttet wurde. Dabei ist das Mühlenbergerloch extra für die Wasserflugzeuge von B&V ausgebaggert worden! Es gab dort sogar einen richtigen kleinen Hafen mit Krananlagen zum rein und rausheben der Flugzeuge. Durch die Landebahnverlängerung musste die Einmündung vom Rüschkanal verlegt werden. Dadurch wurde der Bunker teilweise wieder freigelegt. Der Nesskanal ist auf dem Bild unten bereits zugeschüttet.

Von der Werft sind nur noch die beiden Verwaltungsgebäude, die Schlosserei, Maschinenbude, Magazin und Kesselschmiede übrig geblieben. Rechts vom Steendickkanal ist an der Spitze der Gorch Fock- Park mit dem Schwimmbad zu sehen. Links vom Verwaltungsgebäude, auf dem rechten Bild oben, befinden sich unter der bräunlichen Fläche noch die riesigen Betonfundamente der Helgen.

Auf dem unterem Foto kann man sehen, dass sich das Werkgelände wieder mit Leben gefüllt hat. Rechts neben dem Schwimmbad im Wasser, direkt an der Einmündung des Köhlfleets in die Elbe, ist ein Leitdamm errichtet worden. Dort haben sich Ablagerungen angesammelt. Als wir einmal mit einem Reparaturschiff dort verholt hatten und der Damm noch nicht da war, saßen wir mit einem mal fest und mussten auf höheres Wasser warten. Der Leitdamm soll die Strömung so beeinflussen, dass die Ablagerungen sich anders verteilen. Auf dem Bild oben, ist rechts noch die Spitze vom Lotsenhöft zu sehen. Dort Endet das Revier der Elblotsen und das der Hafenlotsen beginnt hier. Obwohl Finkenwerder nicht zum Freihafen gehört, ist es doch Zollgrenzgebiet und man musste mit Kontrollen rechnen. In der Mitte des Bildes unten rechts, ist die Stackmeisterei zu sehen, die zum Strom und Hafenbau gehört. Darunter sind die Landungsbrücken und dort wo direkt am Ufer die Bäume stehen, lag lange vor dieser Zeit das Segelschiff „Großherzogin Elisabeth“. Links von den Bäumen ist ein scheinbares 'T' zu sehen. Da war vorher ein richtiges Segelschiff zu Übungszwecken für die Marine nachgebaut gewesen. Dieses Übungsschiff habe ich noch selbst gesehen; die Großherzogin jedoch nicht. Unter den Landungsbrücken beginnen die Werften von Behrens und von Eckmann und darunter, im Bild nicht mehr zu sehen, befindet sich der Stack, der zu Spitzenzeiten an Feiertagen randvoll mit Kuttern war. Vom Stack aus sind wir, ein Schiffsjunge, noch einer und ich, damals etwa 13 - 14 Jahre, nach Feierabend mit dem Beiboot eines Kutters nach Teufelsbrück, auf dem linken Bild direkt über dem Leitdamm, auf die anderen Seite der Elbe gerudert. Dort ist ein Lokal auf dem Anleger. Wir haben unser Boot hinten am Ponton fest gemacht und sind dort bei einigen Bierchen bis ca. 23° Uhr geblieben. Dann sind wir, natürlich ohne Beleuchtung, wieder zurück. Wenn uns da einer in die Quere gekommen wäre, den hätten wir gerammt und versenkt... oder könnte es eventuell gegebenenfalls etwa auch andersherum kommen können? Einer, der noch etwas jünger war als ich, hat es uns alleine nachmachen wollen. Hatte aber nicht die Kraft und Ausdauer, um gegen die Strömung anzukommen. Die Wasserschutzpolizei hat ihn dann kommentarlos auf den Haken genommen und zurück in den Hafen gebracht - Thema durch!

Der Blick vom Köhlfleet in Richtung Elbe.

Am unteren Bildrand in der Mitte ist die Feuerwache zu sehen und rechts im Wasser, das Feuerlöschboot. Links am Rand bis zur halben Höhe, ist der Norderdeich zu sehen. Vor der Flut gab es viele Zugereiste und auch einige Verwaltungsbeamte, die nicht wussten, dass das ein Deich ist. So einer, der bei Flut vor Wasser schützen soll! Oben links auf 3/4 Höhe ist noch die Kesselschmiede zu sehen. Heute Lagerplatz für Segelschiffe. Aber auch das war einmal. Nun gibt es sie auch nicht mehr.

Und hier der Blick von der Elbe nach rechts in das Köhlfleet aus der Sicht eines Containerriesen, der aber nach Links zu seinem Containerterminal will und eine ungeputzte Scheibe hat. Das ist aber lange nach dem Bild darüber. Ganz links aber noch rechts von den Giraffen-ähnlichen Kränen ist die Einfahrt zum P-Hafen und rechts davon, wo die dunkle Böschung nach rechts aufhört, war mal die Einfahrt zum Yachthafen, die nun rechts vom Lotsenhöft zu sehen ist. Der Anleger, wo Jan Niemann seine Fahrgäste angelandet hat ist weccchhh. Hinter dem großen Baum rechts vom Köhlfleet ist der Anleger der HADAG, den Jan auch mit benutzt hat.

Die gebogene Punktreihe in der Einfahrt zum Köhlfleet ist ein Leitdamm, wo sich eine „Sandbank“ angehäuft hatte. Dort sind wir einmal mit einem Schiff aufgelaufen, das von der DW in den Freihafen verholt werden sollte. Es gab nicht einmal einen Ruck. Wir merkten es nur daran, dass es mit einem mal nicht weiter ging. Nachdem der Wasserstand weiter gestiegen war, konnten wir unser Ziel im Hafen erreichen. Gebracht hat es uns aber einige unfreiwillige Überstunden. Übrigens, wenn wir im P-Hafen zu tun hatten, durften wir nicht mit einem normalen Hammer aus Eisen schlagen. Das war wegen der Gefahr der Funkenbildung strengstens untersagt. Und wenn man damals dort gewesen war, und die Wolke gerochen hatte, die über dem P-Hafen stand, konnte man es auch verstehen. Diese Wolke ist dann später auch zu uns am HDW-Hochhaus vorbeigezogen, welches wir vom Flugzeugbau aus angemietet hatten und hat einen Alarm bei uns ausgelöst, wodurch auch die Feuerwehr anrücken musste. Ich hatte den Alarm nicht ausgelöst, weil ich genau wusste, dass wir keine derartigen Stoffe im Haus hatten. Es war unser stellvertretende Hauptabteilungsleiter und ich durfte die Feuerwehr anschließend beruhigen, die bereits an eine Evakuierung des Hauses gedacht hatte. Ausgegangen war es von einem Mitarbeiter der im 13ten Stock arbeitet und ein Fenster zum Hafen hin geöffnet hatte und ohne sich weitere Gedanken zu machen, den ganzen Vorgang über seine Vorgesetzten einleitete.

Oben eine Aufnahme vom Hamburger Abendblatt 26./27.01.1963, einen Monat bevor ich am 28.02.1963 von der Werft weggegangen bin. Zur Zeit der Aufnahme, habe ich im kleinen Dock auf der linken Seite - Dock 3 - vor dem Kessel gestanden. An meinem letzten Tag auf der Werft, habe ich morgens noch vor dem Kessel 1 Überstunde gemacht. Auch in der Maschinenreparatur haben wir die Zeit von morgens 7°° bis abends 19°° als 'normale' Arbeitszeit betrachtet. Manchmal wurde es auch 22° Uhr oder auch schon mal die Nacht durch. Wir mussten auch manchmal freitags bis 16°° Uhr arbeiten, nach Hause gehen und um 19°° Uhr wieder antanzen bis morgens 7°° Uhr. Unten das ganze noch einmal nur mit Schnee.

Im Winter musste der Dockmeister beim Ein- und Ausdocken sehr auf Ebbe und Flut acht geben. Es durfte auch keine unvorhergesehene Verzögerung geben, so dass die Tide beim Docken umspringt. Dann würde nicht nur ein Schiff im Dock sein, sonder auch eine ganze Menge Eisschollen. An den Rumpf würde dann keiner mehr herankommen. Nach dem Ausscheiden des alten Chefs Dr. W. Scholz, wurde von seinem Nachfolger, Dr. Folz, die ganzen Feuerkörbe, die im Winter in den Docks um die Schiffe herum verteilt waren, abgeschafft. Aber nur für kurze Zeit. Dann hatte der Neue eingesehen, dass seine Anweisung falsch war. Wenn die Schiffe aus dem relativ warmen Wasser an die eisige Luft kamen, konnte es zu Spannungen in den Rümpfen kommen. Neue Besen kehren nicht immer gut!

Einmal hatten wir ein Engländer zur Reparatur mit Namen „Daleby“. Da sollte die komplette Maschine überholt werden. Die Besatzung wurde, bis auf zwei Verantwortliche, abgemustert und wir haben mit der Demontage angefangen. Die Arbeiten haben über ein viertel Jahr gedauert. In dieser Zeit haben wir die Sonne nicht gesehen. Wir sind morgens im Dunkeln an Bord gegangen und abends im Dunkeln haben wir das Schiff wieder verlassen. Unsere Pausen haben wir im Maschinenraum verbracht. Es war eine Maschine mit zwei Kolben in einem Zylinder, also ein Gegenkolbenmotor vom Typ „Doxford“. Ich habe gehört, dass Doxford und Junkers sich seiner Zeit um das Patent gestritten haben sollen. Da der obere Kolben seine Kraft über zwei Traversen, eine vor und eine hinter dem unteren Kolben, über die Kurbellager auf die Kurbelwelle übertragen haben, lagen die Grundlager über 2m auseinander. Die Reihenfolge, wie oben bereits beschrieben, war 1 Grundlager 3 Kurbellager und dann wieder 1 Grundlager usw. Die Kurbelwelle musste nicht nur in sich sehr elastisch sein, sie musste außerdem auch in den Grundlagern beweglich gelagert sein. Immerhin betrug die 'Wangenatmung' zwischen den Grundlagern 3 mm! Bei normalen Motoren gleicher Größe, durften es nur 0,3 mm sein (MAN). Die Grund- und Kurbellager waren in sich auch noch einmal elastisch mit dem Fundament, bzw. mit den Pleuelstangen verbunden. Das hat man durch Aufgalvanisieren eines Edelmetalls in einer beachtlichen Stärke erreicht, das in sich elastisch genug war, um die Kräfte ohne Verformungen, wie ein Gummipuffer aufzunehmen und auch wieder abgeben zu können. Auch die Bolzen, mit denen die einzelnen Kurbelwellenteile zusammengehalten wurden, wurden über die ganze Länge überzogen. Wir hatten nun das Problem, diese schweren Teile ohne Kratzer in der veredelten Oberfläche zusammen zubauen. Es ist uns gelungen. Als der Motor zum ersten mal wieder angelassen wurde, habe ich, obwohl ich direkt daneben stand, außer Pressluftzischen, nichts bemerkt. Erst habe ich geglaubt, er will nicht, aber die 30 auf dem Umdrehungsanzeiger sagte ganz deutlich, dass die Maschine ihre Leerlaufdrehzahl erreicht hatte. Und das ohne Vibrationen. 30 Umdrehungen war für Motoren dieser Größe damals bereits 1/3 ihrer Gesamt- und Dauerleistung! Durch eine Benachrichtigung der Reederei, wurde uns Mitgeteilt, dass das Schiff ohne Probleme in England angekommen war. Uns wurde damit Dank und Anerkennung ausgesprochen.

Dann hatten wir auf einem Schiff aus Ägypten zu tun. Dazu mussten wir in den Hafen, was ja nicht unüblich war. Mit uns Maschinenschlossern waren auch einige Schiffbauer dabei, die irgendwo an Deck an den Ladeluken etwas zu tun hatten. Der Koch des Schiffes hatte die Aufgabe für den Empfang des Konsuls, ein leckeres Essen zu bereiten. Dazu gehörten gegrillte Hähnchen. Wir habe es bis in den Maschinenraum gerochen! Am nächsten Tag gab es einen riesen Zoff. Es fehlten zum Empfang die Hähnchen. Ob es die eigene Besatzung war, oder unsere Schiffbauer, die sich die Vögel in einem günstigen Moment durch das Bullauge der Kombüse gezogen haben, ist nie raus gekommen. Wir waren es nicht, wir haben es nur gerochen (ehrlich).

Auf einem anderen Schiff hatten wir im Zollverschlussbereich zu tun. Nur durch einen groben Maschendraht getrennt lagen die herrlichsten Sachen vor unseren Augen. Wir haben die Gelegenheit genutzt und uns den Hals einer Flasche mit Rum an den Maschendraht zu ziehen und umzufüllen. Natürlich stand in dem abgeschlossenen Raum auch am nächsten Morgen noch eine nicht zu überriechende Wolke. Der Steward sagte nur zu unserem Vormann Hans Heini Wulff: Die müssen aber besoffen gewesen sein. Der hat nichts gesagt, er hat uns nur angegrinst. Wir haben den Rum geteilt und weil es kalt war, haben wir uns zum Aufwärmen nur hin und wieder einen Schluck gegönnt (auch ehrlich!).

Aber wir konnten auch anders und das kam so: Wir hatten bis nach Mitternacht im Hafen gearbeitet und sind mit dem Lotsenboot unmittelbar vor Ablegen des Schiffes mitsamt unserem ganzen Werkzeug zur DW am Reiherstieg gebracht worden. Von dort ging es mit unserem VW-Bulli, der Fahrer wurde telefonisch dazu aus dem Bett geholt, zur DW nach Finkenwerder, aber ohne unser Werkzeug. Das wäre zu viel Gewicht gewesen. Ein Kollege und ich bekamen daher am nächsten Morgen den Auftrag, uns mit einer unseren Barkassen zum Reiherstieg fahren zu lassen. Damals gab es über den ganzen Hafen verteilt, noch diese Kaffeeklappen und mein Kollege machte den Vorschlag eine anzulaufen. Dort besorgte er für jeden von uns 2 Halbe. Da der Barkassenschipper ablehnte, hatten jeder von uns beiden nach Adam Riese 3 Halbe. Wir kamen in einer Bombenstimmung zurück. Da das neue Schiff zwar im Dock aber noch nicht trocken war, konnten wir noch nicht an Bord und vertrieben uns die Zeit in unserer Werkstatt. Unsere gehobene Stimmung war nicht zu übersehen und als ich dusseliger weise sagte, dass ich noch eine Flasche mit den beiden Hunden auf dem Etikett in meiner Kiste hatte, gab es kein Halten mehr. Meine Bedingung, jeder nur einen Daumenbreit, ging unter. Dann ging es erst richtig los. Man glaubte gar nicht, wie viele heimliche Alkoholhändler es auf der DW gab. Dann kam was kommen musste: Das Schiff war trocken und wir voll. An Arbeit hat keiner mehr gedacht! Ein Verlust für die Reederei und die Werft von über einem halben Tag. Und Zeit ist Geld. Am nächsten Morgen war Rabats. Einigen hat man mit Kündigung gedroht und sogar schon die Papiere zur Demonstration auf den Tisch gelegt. Da sich unsere Familien gut kannten, hat der für die Reparatur verantwortliche Betriebsingenieur Carsten Markward, mir im Vorbeigehen nur ganz kräftig in die Eier gekniffen und ins Ohr gezischt: und wie willst du mal die Werft verlassen? Geschenkt hat er mir trotzdem später noch einen silbernen Kugelschreiber und einen Rechenschieber.

Am Kugelschreiber (900ter Silber) sind noch die grüne Fäden zu erkennen. Ich habe sie um die Spange geknotet, damit sie mir während meiner Ausbildung zum staatlich geprüften Maschinenbautechniker und zum technischen Betriebswirt Glück bringen sollten. Sie, die grünen Fäden, haben meine Erwartungen erfüllt! Den Minischieber konnte ich zur Ausbildung allerdings nicht gebrauchen. Der Schieber, der mich durch die Ausbildung begleitet hat, habe ich selbstverständlich auch noch.